碳化硅(SiC)陶瓷由于其易氧化、难熔融、高吸光,是3D打印陶瓷中亟待攻克的难题。

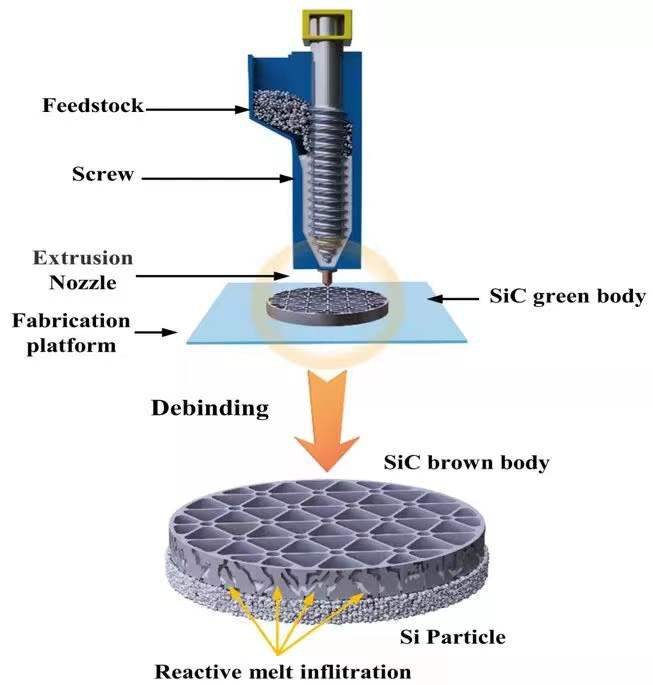

近日,中国科学院上海硅酸盐研究所副研究员陈健首次提出高温熔融沉积结合反应烧结制备SiC陶瓷新方法,成功制备出力学性能接近于传统方法制备反应烧结的SiC陶瓷。相关研究成果发表在《Additive Manufacturing》,并申请中国发明专利2项。

陈健说:“我们做任何一件事都是越简单越好,特别是对于实现工业化来说,3D打印目前主要做一些特制的零件比较合适,未来走向智能化和工业化,应用化是关键。”

目前,大多数3D打印SiC陶瓷方法中打印材料固含量较低、硅含量较高、力学性能较低,普遍采用化学气相沉积CVI(Chemical Vapor Infiltration)或者前驱体浸渍裂解PIP(Precursor Infiltration Pyrolysis)等后处理工艺提高材料固含量来实现陶瓷材料综合性能的提升,这样势必降低3D打印SiC陶瓷工艺的优越性。

根据已有科学研究,与金属3D打印不同的是,陶瓷材料不能通过激光加热陶瓷粉末直接打印,直接SLS(Selective laser Sintering)制件在烧结过程中产生的热应力难以避免产生裂纹,导致最终产品力学性能较差;SLA(Stereo lithography)是一种基于光敏陶瓷浆料光聚合的有效紫外光固化技术,但是碳化硅的高吸光、高折射率,限制了浆料的固化厚度、固含量等参数。

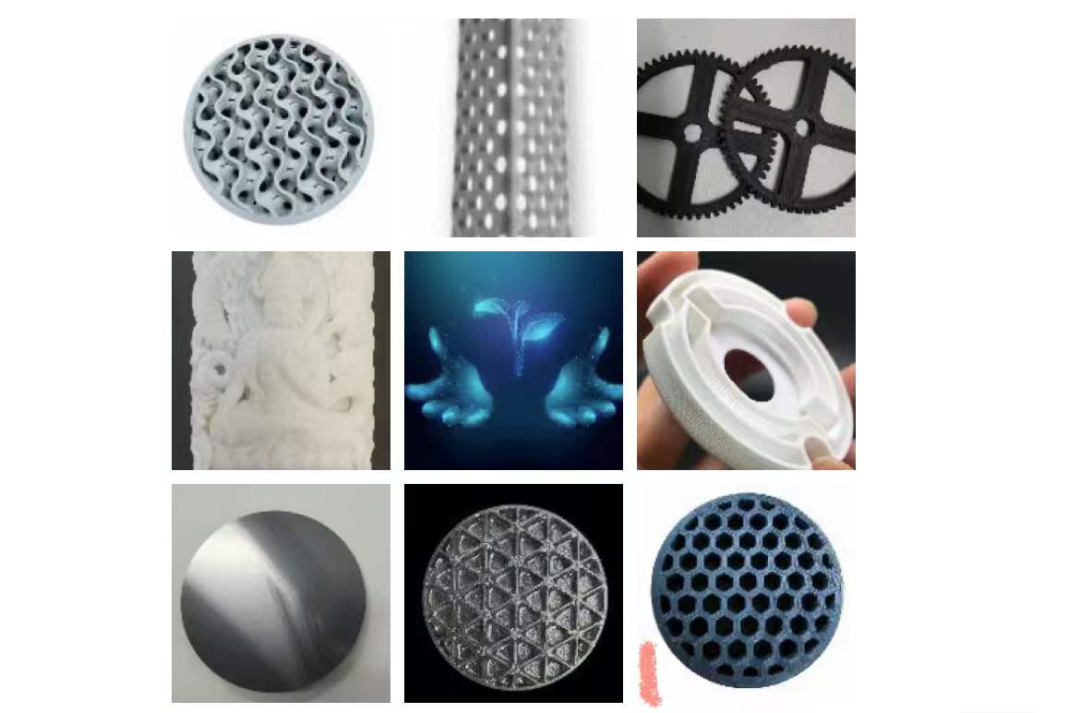

即便如此,陈健向上海科技介绍,目前市场对大尺寸陶瓷的复杂结构零部件的消费需求比较强烈。在很多场景中需要各种复杂性的陶瓷材料零部件。如果采用传统的减材制造方法,比较复杂、耗时长,并且需要一些辅助的模具设计,那么整个制造周期就会更长。

但昂贵的成本和较长的交货时间使得这些新技术难以用于原型制作和中小批量零件生产。

陈健说:“现在用到激光打印设备都非常昂贵,一个激光器高达几十万。我们采用粘结剂塑性挤出工艺的设备相对比较便宜,可以大大降低产品制造成本。”

“SiC陶瓷比较硬和脆,导致它的加工非常困难”

陈健介绍:“在加工制造过程中,刀具经常用,但不是经常使用的那种金刚石的刀具。因为在加工的过程中,SiC陶瓷会产生一些微裂纹等缺陷,这样陶瓷的质量和精度就会受到影响。”

特别是随着光学元件孔径的增大,碳化硅光学元件与支撑结构的一体化设计将导致碳化硅光学元件的结构更加复杂,这是采用传统的陶瓷成型烧结技术难以实现的。迫切需要开展复杂形状碳化硅光学元件的制造新技术、新工艺的研究,实现空间遥感光学探测用低面积密度碳化硅光学结构集成元件的制备。

“碳化硅陶瓷无法直接打印出我们需要的形状”

最近兴起的3D打印技术是一个从点到线,从线到面再到个体的制造过程。

陈健介绍:“目前已经实现通过计算机控制做好辅助设计来制造,未来可以采用多机器人联动的方式结合起来进行制造。智能化、数字化的制造按照预先程序设计,就可以通过打印的方式来制造想要的这种复杂的结构。”

碳化硅陶瓷的特点是易氧化、难熔融、高吸光。相对于塑料或金属有固定的熔点,通过加热融化后就可以进行粘贴,陶瓷特别是氧化物陶瓷熔点非常高,而碳化物陶瓷没有熔点,在高温条件下会直接氧化。比如碳化硅会氧化成二氧化硅,或者是其他的气体或在激光的作用下直接分解,导致无法直接3D打印,只能打印出一个素坯再去烧结。

陈健说:“我们的突破点主要是在碳化硅陶瓷中加一些含碳的烧结助剂,便于后期的烧结致密化。但其更黑更容易吸光,我们避开激光这种方法,而采取挤出工艺。这样先通过高温混炼可以得到很高含量的陶瓷材料,再通过这种注射成型的方式来慢慢的叠层打印。”

“在半导体领域应用比较火”

“10年前我就想用激光间接烧结来做。”

陈健表示,这些方法包括光固化不直接用碳化硅粉体,而是对碳化硅粉体进行改性,然后将改性的物质还原为碳化硅,这种方法相对于我们直接用碳化硅粉加碳粉的打印复杂一些。

陈健解释,目前大多数打印工艺,都是先打印出素坯之后浸渍一遍,再烧结裂解一遍,然后再浸渍一遍再烧结裂解一遍,这样打印的形状就不能太复杂了。

2021年先进碳化物课题组学生毕业时与导师合影(部分)

对比LP-CVD工艺中应用的硅和石英材料,碳化硅(SiC)的热导性、耐蚀性、耐化学性更好,而且热膨胀率低,因此可长时间使用的化合物材料。高纯SiC产品在1200℃以上的高温下稳定,可应用在半导体扩散工艺及常压CVD,LP-CVD。高韧性的碳化硅也可应用在切削工具、弹簧、发动机零部件等领域。

之前,陈健曾研制航空领域的光学部件,但用传统的成型烧结压制也是比较费时费力。

陈健表示,此次在3D打印碳化硅陶瓷研究中取得新进展,后续他也会继续负责应用量产阶段。今后的重点应用领域是航空航天、半导体,还有核工业方面。